이 글은 Rockler의 "Saw Blades 101" 기사를 중심으로 내용을 정리한 것입니다.

이 글은 Rockler의 "Saw Blades 101" 기사를 중심으로 내용을 정리한 것입니다. 테이블쏘 톱날을 고르는 방법이라고 제목을 썼지만, 엄밀히 말하면 회전하는 원형 톱날을 고르는 방법에 대한 글입니다.

즉 테이블쏘 뿐 아니라, (슬라이딩) 각도절단기, 래디얼 암쏘(radial arm saw) 등에 쓰이는 톱날을 고를 때 참고할 수 있도록 정리해 보았습니다.

원형톱날을 구입하려고 알아보면 의외로 다양한 선택의 폭이 있기 때문에, 역설적으로 더 혼란스럽게 느껴집니다. 원형톱날이 만들어진 원리를 알게 된다면 더 안전하고 깨끗한 절단 작업을 할 수 있을 겁니다.

올바른 톱날 고르는 방법

올바른 톱날을 고르기 위해서는 아래 몇가지 질문에 먼저 답해 보아야 합니다.

1. 어떤 기계톱에 쓸 겁니까? 테이블쏘? 각도절단기? 슬라이딩 각도절단기? 래디얼 암쏘?

어떤 원형톱날은 특정 기계에 적합하도록 디자인된 것일 수 있습니다. 그러므로 그 기계에 맞는 톱날을 쓰는게 좋습니다. 만일 틀린 톱날을 끼울 경우 결과도 좋지 않고, 위험할 수도 있습니다.

2. 어떤 재질을 자를 겁니까?

다양한 재질을 한 톱날로 자르고 싶은지, 특정한 재질(예를 들어 멜라민)만을 위한 톱날을 구할 것인지를 선택해야 합니다.

3. 어떤 형태의 자르기 작업을 할 것입니까?

목재의 자르기(cross-cutting) 용으로만 쓸 것입니까? 혹은 켜기(ripping) 용으만 쓸 겁니까? 혹은 자르기/켜기 모두 한 톱날로 하고 싶습니까?

4. 위 질문과 관련하여 각 경우에 대해 특화된 여러개의 톱날을 구비하길 원합니까? 하니면 모든 종류의 절단을 할 수 있는 하나의 톱날을 원합니까?

목재를 켜다가 잘라야 할 때 톱날을 바꿔 낄 의사가 있습니까?

5. 톱날이 사용될 기계의 파워는 얼마나 강합니까? 제조사가 권장하는 톱날의 지름은 얼마입니까?

3마력 캐비넷 테이블쏘인지 포터블 잡사이트 쏘(portable job-site saw)인지? 그리고 10"인지 12"인지?

위와 같은 질문에 답하다 보면 최적의 선택에 더 가까이 다가가게 될 겁니다. 여기에다가 원형 톱날의 구성요소(anatomy)에 대해 이해하게 되면 더 정확한 선택을 할 수 있습니다.

많은 톱날들은 특정한 임무에 대해서만 가장 최선의 결과를 보여주도록 만들어 졌습니다. 그래서 나무 켜기용, 나무 자르기용, 합판 절단용, 라미네이트/플라스틱 절단용, 비철금속 절단용 등으로 세분화 되어 있습니다.

반면에 어떤 톱날들은 모든 경우에 쓸 수 있는 범용(general purpose) 혹은 두세개의 임무에 적합한 복합용(combination)으로 만들어 졌습니다. 복합용은 주로 나무의 켜기와 자르기를 모두 할 수 있는 형태로 나오고, 범용은 목재 뿐 아니라 라미네이트, 합판 등도 자를 수 있는 형태로 나옵니다.

세부적으로 들어가면 톱니의 갯수, 톱니 골(gullet)의 크기, 톱니의 모양과 배치, 톱니 각(hook angle) 등의 구체적인 척도가 최종적인 결정에 도움을 줍니다.

원형톱날 구성요소

톱니의 개수(number of teeth)

일반적으로 톱니가 많을수록(=톱니 크기가 작을수록) 깨끗한 절단을 할 수 있습니다. 반대로 톱니가 적을수록(=톱니가 클수록) 더 빨리 자를 수 있습니다.

예를 들어 10" 켜기용 톱날의 경우 24개의 톱니를 가지고 있어 결방향을 따라 빠르게 켤 수 있습니다. 일반적으로 켜기용 톱날은 깨끗한 절단을 하도록 설계되지 않습니다만, 좋은 품질의 켜기용 톱날은 하드우드를 켜더라도 힘들지 않고 깨끗한 절단면을 보여줍니다.

반면 자르기용 톱날의 경우 결 직각방향으로 깨끗하게 잘리도록 설계됩니다. 그리고 자르기에서 문제되는 뜯김이나 터짐을 방지하도록 만들어 집니다. 자르기용 톱날의 경우 60~80개의 톱니를 가집니다. 톱니가 많다는 것은 조금씩 잘라낸다는 걸 의미합니다. 그래서 켜기보다 속도가 느립니다. 반면에 절단면은 매우 깨끗합니다. 특히 좋은 품질의 자르기용 톱날인 경우 절단면에 윤이 날 정도입니다.

예를 들어 왼쪽은 최고 품질의 40톱니 ATB로 자른 것이고, 가운데는 중간 품질의 24톱니 FT로 자른 것이며, 오른쪽은 싸구려 24톱니 FT로 자른 것입니다. 이렇게 절단면이 깨끗하지 않으면 대패 작업을 추가로 해주어야 합니다.

톱니 골(gullet)

톱니 골은 톱니 사이의 공간으로서 잘려진 톱밥이 여기에 실려 배출됩니다. 켜기는 빠르게 진행되고 톱밥도 큽니다. 따라서 톱니 골이 커야 톱밥이 잘 배출됩니다. 자르기의 경우 톱니도 작고 톱밥도 작습니다. 그러므로 톱니 골도 작습니다.

어떤 톱날의 경우는 의도적으로 톱니 골을 작게 만듭니다. 이는 너무 빨리 잘리지 않게 하려는 의도인데, 래디얼 암쏘나 슬라이딩 각도절단기의 경우 안전상의 이유로 톱니 골이 작은 톱날을 쓰는게 좋습니다.

톱니의 모양과 배치(tooth configuration)

톱니의 모양과 어떤 식으로 연마되었는지도 톱날의 절단에 영향을 줍니다. 이에 따라 자르기에 좋은지, 켜기에 좋은지, 라미네이트 절단에 좋은지 등이 결정됩니다.

FT(flat-top grind) : 위가 평평한 톱니는 하드우드나 소프트우드의 켜기에 쓰입니다. 결방향으로 절단할 경우 뜯기거나 터지지 않기 때문에, 이런 모양의 톱니로 많이 깎아내고 빠르게 절단합니다. FTG라고도 합니다.

ATB(alternate top bevel) : 톱니가 예각으로 연마(bevel)되어 있는데, 좌우로 번갈아(alternative) 배치된 형태입니다. 이런 톱니 모양은 목재의 자르기(cross-cut)나 합판을 절단할 때 깨끗하게 자를 수 있게 해 줍니다. 날카로운 톱니가 톱길 양쪽에 배치되므로 FT에 비해 깨끗하게 절단될 수 밖에 없습니다. (대신 날이 더 빨리 마모됩니다)

Comb(combination tooth) : 복합 톱니는 자르기와 켜기 모두 가능하도록 설계된 것입니다. 일반적으로 4~5개의 ATB 톱니 그룹 후 하나의 FT 톱니(그리고 큰 톱니 골)가 배치됩니다.

TCG(triple chip grind) : 이 톱니는 라미네이트, MDF, 플라스틱과 같이 단단한 재질을 자르는데 적합합니다. 빠르게 자르는 평평한 톱니와 사다리꼴의 톱니가 번갈아 배치됩니다. 비철금속을 자를 때도 쓰입니다.

Hi-ATB(high alternate top bevel) : Hi-ATB 톱니는 깨지기 쉬운 멜라민 코팅된 자재(싱크대에 많이 쓰임)를 깨끗하게 자를 수 있습니다. 톱니의 각도가 더 날카로워서 마치 잘 드는 칼처럼 깨끗하게 잘라낼 수 있습니다. (날은 더 빨리 마모되겠죠?) 일반적으로 ATB는 10~20도 경사져 있고, Hi-ATB는 25~38도 경사져 있습니다.

톱니 각(hook angle)

대부분의 경우 톱니 팁(tip)의 면은 원의 중심을 가르는 선 기준으로 뒤로 누워있거나 앞으로 숙여져 있습니다. 원 중심선에 딱 맞추어 선 팁은 거의 찾아보기 어렵습니다. 이렇게 기울어져 있는 각을 톱니 각(hook angle)이라고 합니다.

팁이 톱날의 회전 방향으로 숙여져 있는 경우 톱니 각을 양수로 표시하며, 반대로 누운 경우 톱니 각을 음수로 표현합니다. 0도 이면 당연히 중심을 가르는 선과 같은 각도를 의미합니다.

톱니 각의 큰 양수(예를 들어 20도)이면 나무를 한번에 많이 자르고(aggressive) 절단 속도도 빠릅니다. 반대로 톱니 각의 음수(예를 들어 -5도)이면 절단 속도가 느립니다. 절단 속도가 느리기 때문에 안전에 문제가 될 수 있는 "나무 타고 오르기(climb)" 현상이 완화됩니다.

톱날 폭(kerf width)

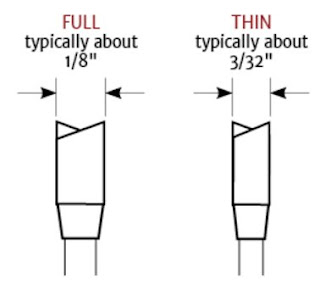

톱날 폭(kerf)은 톱날이 회전하여 파게 되는 톱길의 폭을 의미합니다. 시중의 톱날은 보통 톱날폭과 얇은 톱날폭 두가지로 나옵니다. 일반적인 톱날폭(full-kerf)은 3.2mm (1/8")이며, 얇은 톱날폭(thin-kerf)은 2.4mm (3/32")입니다.

예상할 수 있듯이 두꺼운 톱날폭은 더 많은 나무를 잘라야 하므로 더 큰 모터의 힘을 필요로 합니다. 그래서 보통 3마력 이상의 테이블쏘에서 제대로 힘을 발휘합니다. 반면에 얇은 톱날폭은 얇은 만큼 저항이 적어서 3마력 미만의 테이블쏘에서 활용될 수 있습니다. 대부분의 포터블/컨트랙터 급의 테이블쏘는 3마력 미만의 모터를 가지고 있습니다.

톱날폭이 얇다는 것은 그만큼 저항이 적어서 작은 힘의 테이블쏘에서도 쓸 수 있다는 의미이고, 열발생도 적은 장점이 있습니다. 반면에 얇은 만큼 톱날의 휘거나 떨릴 가능성이 더 높아 안정성 면에서 불리합니다.

하지만 Freud의 얇은폭 톱날처럼 프리미엄급의 제품들은 이러한 떨림 문제를 어느 정도 해결할 수 있는 특별한 레이저 패턴을 넣어 놓아서 매력적입니다.

일반 톱날을 끼우게 되어 있는 테이블쏘에 얇은폭의 톱날을 사용할 경우, 라이빙 나이프나 스플리터도 같은 폭의 것으로 교체해야 하고, 필요한 경우 톱날 인서트 또한 적절한 것으로 만들거나 교체해야 함을 명심하세요.

톱니의 품질(teeth quality)

톱날에서 실제로 절단하는 부분은 일반적으로 텅스텐 카바이드(tungsten carbide)로 만들어지는 팁(tip)입니다. 이 팁은 금속재질의 원형 톱 몸체와 단단히 결합되어야 합니다. 고급 톱날의 경우 트리메탈 브레이징(tri-metal brazing) 공정을 통해 팁을 접착하는데, 트리메탈은 구리를 가운데 두고 은-합금으로 감싼 재질로 충격에 강하고 유연성있는 접착을 가능케 합니다.

텅스텐 카바이드 팁은 충분히 두터워서 여러번의 연마를 할 수 있는 것이 좋고, 최소한 C3급의 미세한 입자(micro-grain)를 사용한 품질의 것을 택하는 것이 좋습니다.

정리하면...

결론적으로 어떤 톱날이 당신에게 맞는 것일까요? 위 질문들에 대한 대답과 구성요소들에 대한 이해를 했다면, 톱날 판매 사이트에서 검색을 통해 원하는 톱날을 찾을 수 있을 겁니다.

만일 용도별로 톱날을 교체하는 것이 귀찮고 시간이 아깝다고 생각된다면 범용 톱날이나 복합 톱날을 고려해볼 만 합니다.

예를 들어 Freud의 프리미엄급 범용 톱날은 공격적인 톱니 각과 커다란 톱니 골, 그리고 깨끗하게 자를 수 있는 Hi-ATB 톱니 모양을 가지고 있어 다양한 용도로 사용될 수 있습니다.

더불어 복합 톱날의 경우 4개의 ATB와 하나의 FT 톱니로 구성되어 있어서 목재의 켜기와 자르기 모두에 사용될 수 있습니다.

슬라이딩 각도절단기/래디얼 암쏘를 위한 첨언

래디얼 암쏘는 요즘 많이 쓰이지 않으므로, 각도절단기에 대해서만 언급하겠습니다. 슬라이딩 각도절단기는 아래 그림과 같이 앞뒤로 슬라이딩이 가능합니다. 일반적으로 안전하게 이 톱을 사용하는 방법은 톱날이 나무에 닿지 않는 상태에서 끝까지 당기고(1), 각도절단기를 동작하고 톱날을 내린 다음(2), 앞으로 밀어서 자르는(3) 것입니다. 이것을 푸쉬-컷(push-cut)이라고 합니다.

그런데 실수하기 쉬운 것이 슬라이드를 당기지 않은 상태에서 각도절단기를 켜고, 바로 아래로 내려서 나무에 닿게 한 다음, 자기 몸 방향으로 당기려고 하는 것입니다. (pull-cut) 이 경우 톱날의 회전방향 때문에 갑자기 톱날 뭉치가 작업자 방향으로 돌진하는 현상이 생깁니다. 그래서 자칫하면 다칠 수 있습니다. 이를 톱날이 나무를 타고 온다고 하여 클라이밍(climbing) 현상이라고 합니다.

초보이거나 숙련자라 하더라도 우발적으로 발생할 수 있는 현상이므로(시스템으로 막아지는 것이 아니기 때문에...) 클라이밍의 확률을 줄이려면 톱니 각이 공격적(+ 각도)이 아니라 수비적(- 각도)인 것을 쓰는 것이 좋습니다. 특히 슬라이딩 각도절단기는 자르는 것이 주 용도이기 때문에 톱니가 작고, 톱니 골도 작으며, 톱니 각이 음수인 얌전한 녀석을 쓰는 것이 좋습니다.

톱날 몸체에 그려져 있는 패턴들

비싼 톱날일 수록 톱날 몸체에 현란한 무늬들이 레이저로 가공되어 있습니다. 이것들의 의미는 무엇일까요?

톱니골에서 파고 들어가는 절개부위는 확장 슬롯(expansion slot)이라고 합니다. 톱날이 일을 열심히 하다 보면 마찰에 의해 열이 발생하는데, 이 때문에 톱날의 부피가 팽창하여 뒤틀어질 수 있습니다. 이 확장 슬롯은 팽창하더라도 뒤틀어지지 않도록 공간을 확보하는 역할을 합니다. 구멍 부분에 구리를 채워넣은 개선형도 있습니다.

진동방지 슬롯(anti-vibration slot)은 톱날의 진동을 잡아주고 소음을 줄여주는 복잡한 모양의 절개부위 입니다. 톱날 제조사마다 나름의 실험 결과를 통해 최적의 패턴을 고안하여 적용하고 있습니다.

열 배출구(heat vents)는 톱날 몸체에 나 있는 구멍으로 뜨거운 열이 잘 배출될 수 있도록 합니다.

댓글 없음:

댓글 쓰기